Azionamenti di trasmissione industriale sono componenti chiave nei sistemi di produzione e lavorazione, responsabili della trasmissione della potenza dei motori a varie attrezzature meccaniche. La loro efficienza influisce direttamente sui costi di produzione, il consumo di energia e la vita delle attrezzature. Comprendere i fattori chiave che influenzano l'efficienza delle trasmissioni industriali può aiutare gli ingegneri a ottimizzare le prestazioni, ridurre i tassi di fallimento e migliorare l'affidabilità e l'economia del sistema complessivo.

1. Tipo di trasmissione

Il tipo di dispositivo di trasmissione è il fattore principale che influisce sull'efficienza. Diversi tipi di dispositivi di trasmissione hanno diverse strutture di progettazione, metodi di trasmissione di potenza e meccanismi di perdita:

Azionamenti a cintura

Le unità a cinghia vengono spesso utilizzate per trasmettere energia su distanze più lunghe. La loro efficienza è generalmente tra il 90%-98%. Le cinture a V e le cinture sincrine sono più efficienti perché riducono lo slittamento aumentando l'attrito e la forza del morso. Le cinture sincroni utilizzano un design dentato, che non causa lo slittamento durante la trasmissione e ha la massima efficienza. Anche la tenuta, il materiale e il mantenimento della cintura influiscono sull'efficienza.

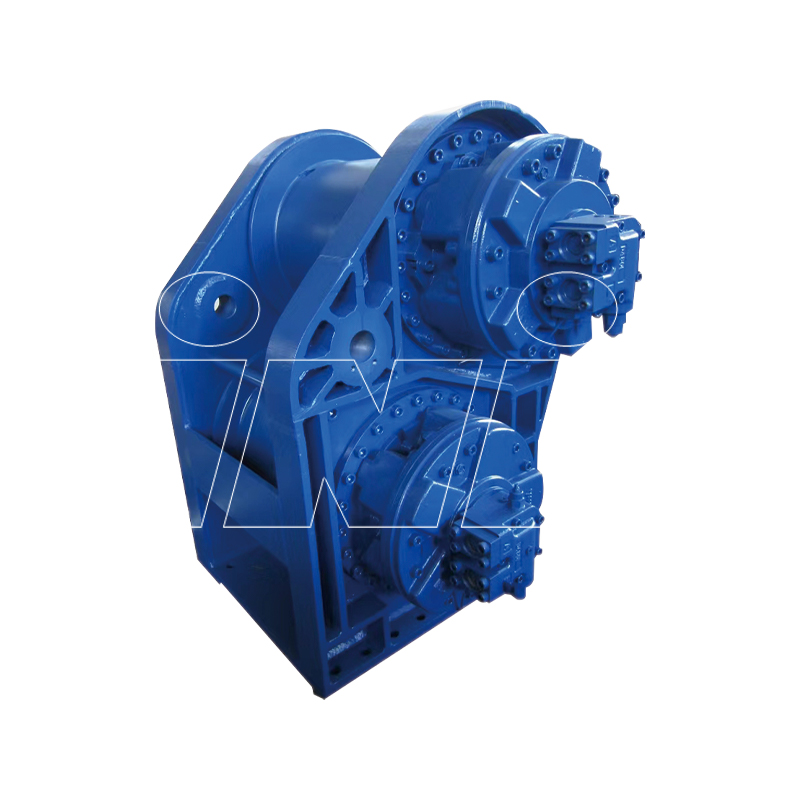

Marcia

Le unità di marcia sono uno dei metodi di trasmissione più comuni ed efficienti nel settore. I design moderni degli ingranaggi (come gli ingranaggi elicoidali e gli ingranaggi planetari) possono ottenere efficienze del 98%-99%. L'efficienza delle unità di marcia è notevolmente influenzata dai materiali degli ingranaggi, dalla progettazione dei denti, dalle accuratezza della lavorazione e dalle condizioni di lubrificazione. L'ottimizzazione dei denti degli ingranaggi può ridurre l'attrito di mesh e l'impatto e migliorare la stabilità della trasmissione.

Azionamenti a catena

Le unità a catena di solito hanno un'efficienza del 95% -98% e hanno una buona resistenza all'impatto e rigidità della trasmissione. La catena deve essere mantenuta ben lubrificata e tensione, altrimenti aumenterà l'usura e ridurrà l'efficienza. Le unità a catena sono adatte a carichi pesanti e condizioni di lavoro difficili.

2. Allineamento e installazione

L'accuratezza durante l'installazione ha un impatto significativo sull'efficienza della trasmissione. Lo scarso allineamento porta a:

Carico di cuscinetti irregolari, aumento dell'attrito e usura.

La cintura o la catena si discosta dalla guida guida, causando skippage o salto di denti.

Meshing di ingranaggi impropri, causando vibrazioni e impatto.

Un adeguato allineamento e serraggio assiale e radiale può effettivamente ridurre perdite meccaniche non necessarie. L'uso di allineatori laser o strumenti di misurazione di precisione può garantire l'allineamento ottimale dei componenti di trasmissione, migliorando così l'efficienza e la vita.

3. Qualità di lubrificazione

Il ruolo della lubrificazione è ridurre l'attrito, prevenire l'usura e la corrosione. La scarsa lubrificazione può portare a:

Contatto in metallo diretto sulla superficie della marcia, con conseguente usura elevata.

La catena arruggisce, causando inceppamenti a catena e perdita di energia.

L'aumento dell'usura dei cuscinetti della puleggia aumenta il consumo di energia.

Scegliere il giusto tipo di lubrificante (olio minerale, olio sintetico, grasso), mantenendolo pulito e cambiando regolarmente il lubrificante sono le chiavi per mantenere una trasmissione efficiente. Inoltre, l'industria moderna utilizza sempre più sistemi di lubrificazione automatica per garantire una lubrificazione continua e coerente.

4. Condizioni di carico

La gamma di carico di progettazione del sistema di trasmissione ha di solito alcuni limiti:

Il sovraccarico causerà usura eccessiva, deformazione o persino danni alle parti di trasmissione e l'efficienza sarà notevolmente ridotta.

A carico leggero, le parti di trasmissione non raggiungono lo stato di lavoro ottimale, con conseguente scorrimento o vibrazione instabili, che influisce sull'efficienza.

Garantire che il sistema di trasmissione funzioni all'interno dell'intervallo di carico progettato ed evitare un sovraccarico frequente e l'avvio a non carico è favorevole al mantenimento di alta efficienza ed estensione della vita.

5. Controllo della temperatura

Quando il dispositivo di trasmissione funziona, l'attrito genera calore. La temperatura eccessiva porterà a:

Deterioramento delle prestazioni del lubrificante, riduzione della viscosità o deterioramento dell'ossidazione.

L'espansione termica dei materiali degli ingranaggi influisce sull'accuratezza del meshing.

Affaticamento del componente accelerato e vita abbreviata.

L'uso di sistemi di raffreddamento forzato, raffreddamento alla ventola o raffreddamento ad acqua per garantire che il dispositivo di trasmissione funzioni nell'intervallo di temperatura appropriato è un mezzo efficace per migliorare l'efficienza e la stabilità.

6. Materiale e design

La trasmissione efficiente dipende da materiali di alta qualità e design ragionevole:

In termini di materiali, le leghe ad alta resistenza e i materiali compositi a bassa frizione possono ridurre la perdita di energia.

Il design della forma del dente dell'ingranaggio influisce sull'efficienza di mesh. Disegni ottimizzati come la forma del dente involuzionario possono ridurre al minimo l'attrito e l'impatto.

Il design leggero riduce la perdita di inerzia garantendo al contempo la forza.

Nel campo industriale, nuovi materiali (come fibra di carbonio, rivestimento in ceramica) e tecnologie di produzione avanzate (come la lavorazione di precisione, il trattamento termico) vengono costantemente utilizzati per migliorare l'efficienza della trasmissione.

7. Pratiche di manutenzione

La manutenzione regolare può rilevare tempestivamente ed eliminare potenziali pericoli nascosti:

Controllare le condizioni di lubrificazione e aggiungere o sostituire i lubrificanti.

Pulisci polvere e sporcizia per evitare l'usura causata da materia estranea.

Sostituire le parti usurate in tempo per evitare danni alla catena.

Utilizzare tecnologie di manutenzione predittiva come l'analisi delle vibrazioni e il monitoraggio della temperatura per avvertire in anticipo i fallimenti.

Una buona gestione della manutenzione non solo garantisce l'efficienza della trasmissione, ma estende anche la durata delle attrezzature e riduce il rischio di inattività di produzione.

8. Fattori ambientali

Gli ambienti difficili possono avere un impatto negativo sui sistemi di trasmissione:

La polvere e le particelle possono facilmente entrare nel sistema di lubrificazione, aumentando l'usura.

L'umidità e i gas corrosivi accelerano la ruggine e il deterioramento delle parti metalliche.

Gli ambienti ad alta o bassa temperatura possono influire sulle prestazioni del lubrificante.

Utilizzare dispositivi di tenuta, coperture protettive, materiali resistenti alla corrosione e apparecchiature di controllo ambientale per resistere efficacemente all'impatto dell'ambiente esterno sul sistema di trasmissione.

ING

ING

TOP

TOP