1. Progettazione di struttura meccanica contro carichi estremi

Accoppiamento dinamico del sistema di frenatura a doppio

Viene adottato la progettazione ridondante di freno a disco meccanico freno elettromagnetico:

Il freno elettromagnetico viene attivato entro 0,1 secondi quando la potenza è spenta e la coppia di resistenza magnetica generata dal magnete permanente (fino al 150% della coppia nominale) viene utilizzata per ottenere una risposta istantanea;

Il freno a disco per pinza idraulica viene utilizzato come garanzia secondaria e la pastiglia del freno ad alta attrito (μ≥0,45) è impegnata con il disco del freno per fornire continuamente la coppia di frenatura.

Caso: sotto un carico di 400 tonnellate, il doppio sistema di frenatura di un argano di salvataggio di acque profonde in Germania può ridurre la velocità di discesa da 30 m/min a zero entro 3 secondi.

Ottimizzazione meccanica della corda a filo

L'algoritmo di avvolgimento a spirale a doppio strato viene applicato per calcolare il rapporto ottimale (D/D≥18) del diametro della corda del filo (D) al diametro del tamburo (D) per evitare la concentrazione di sollecitazione locale;

Il rivestimento in carburo di tungsteno (durezza HV1200) è rivestito laser sulla superficie del tamburo per ridurre il tasso di usura della corda del filo del 70%.

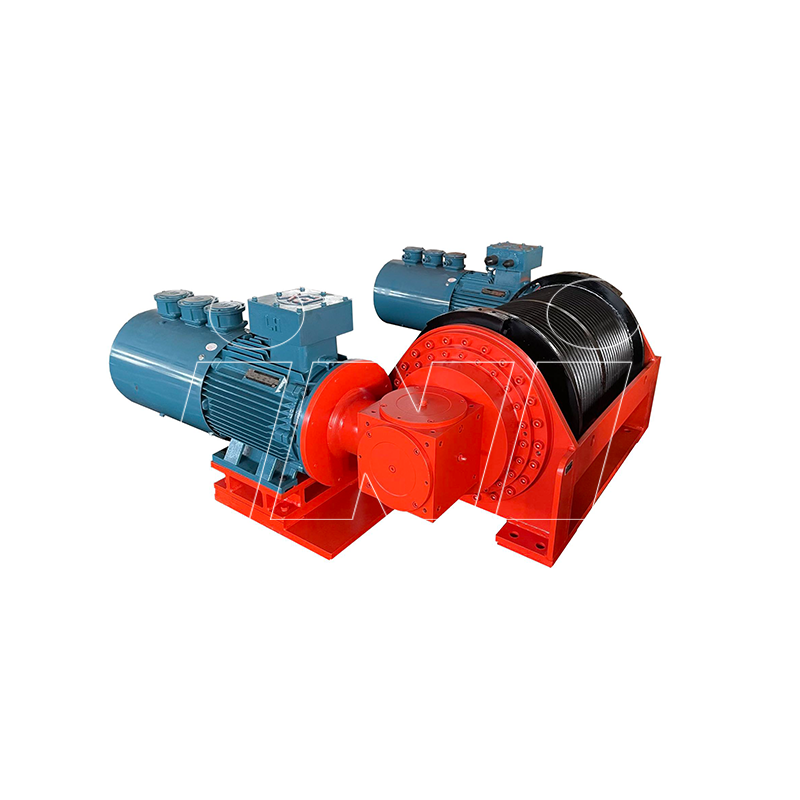

Argano di sollevamento elettrico

2. Protezione in tempo reale del sistema di controllo intelligente

Rete di rilevamento del carico dinamico

L'array del sensore di deformazione MEMS (velocità di campionamento 1kHz) viene distribuito nei nodi chiave per monitorare in tempo reale:

Fluttuazione della tensione della corda del filo (precisione ± 0,5%fs)

Spettro di vibrazione del cambio (gamma di frequenza 0-10kHz)

Gradiente di temperatura dell'avvolgimento del motore (risoluzione 0,1 ℃)

I dati vengono trasmessi all'unità di controllo tramite bus CAN e la coppia di uscita viene regolata dinamicamente utilizzando l'algoritmo PID fuzzy.

Modello di previsione anti-fallo

Costruisci un modello di previsione della traiettoria del movimento di carico basato sulla rete neurale LSTM:

Parametri di input: accelerazione, velocità del vento, angolo di oscillazione della corda del filo

Risultato di output: prevedere la tendenza del movimento anormale 200 ms in anticipo

Condizione di trigger: quando si prevede che l'offset di carico superi la soglia di sicurezza (come lo spostamento angolare> 5 °), avviare il motore di correzione per la compensazione della posizione.

3. Breakthrough del materiale per componenti chiave

Usando l'acciaio carburoso 18CRNIMO7-6, la durezza superficiale è HRC60-62 e il nucleo mantiene la tenacità HRC35, in modo che la resistenza alla flessione della marcia raggiunga i 1500 MPA;

Applicando la tecnologia di ottimizzazione topologica, il peso del cambio è ridotto del 40% mantenendo la rigidità (ad esempio, il cambio di un argano di miniera è ridotto da 2,1 tonnellate a 1,26 tonnellate).

Evoluzione di Special Steel Wire Rope

Struttura del nucleo in acciaio indipendente intrecciato a 8 fili:

Il filo esterno utilizza filo acciaio con rivestimento composito-polimero zincato (resistenza alla rottura 2160mpa)

Il nucleo è riempito con fasci di fibre aramidiche per migliorare le prestazioni anti-rotazione (angolo di rotazione <2 °/100m)

I dati misurati mostrano che questo tipo di fune di filo d'acciaio mantiene ancora il 90% della resistenza alla rottura in un ambiente estremamente freddo di -40 ℃.

4. Sistema di verifica per condizioni di lavoro estreme

Test di accoppiamento del campo multi-fisico

Test a tre fasi nella cabina di simulazione ambientale:

Fase 1: 120% di funzionamento continuo di carico nominale per 500 ore (aumento della temperatura ≤ 65K)

Fase 2: test dinamico del carico di impatto del 150% (avvio e arresto 3 volte al secondo)

Fase 3: test di spruzzo salino (spray per soluzione NaCl 5%, duratura di 720 ore)

Piattaforma di verifica gemella digitale

Stabilire un modello a elementi finiti ad alta precisione:

Contiene 3,27 milioni di celle a griglia per simulare la distribuzione dello stress da contatto con meshing degli ingranaggi

La simulazione in tempo reale si ottiene attraverso il calcolo parallelo GPU (1 secondo processo fisico corrisponde a 0,8 secondi di tempo di calcolo)

Scenario di prova virtuale: simulare la risposta dinamica di 300 tonnellate di carico in condizioni di vento a 8 livelli e ottimizzare la frequenza di risonanza strutturale.

5. Applicazione di fusione di tecnologie all'avanguardia

Tecnologia di frenatura elettromagnetica superconduttiva

Il disco del freno superconduttore YBCO raffreddato da azoto liquido genera un campo magnetico forte 10T al momento dell'insufficienza di potenza e il tempo di risposta alla frenata viene ridotto a 20 ms (1/5 del tradizionale freno elettromagnetico), che è stato verificato nell'indice della ricerca scientifica antartica.

Rivestimento polimerico autorigenerante

Il materiale poliuretano contenente microcapsule è rivestito sulla superficie della fune del filo. Quando compaiono le microcrack, le capsule si rompono e rilasciano agenti di riparazione (come il disolfuro), raggiungendo la rigenerazione in situ delle parti usurate e estendendo la vita della fune di filo di oltre il 30%.

ING

ING

TOP

TOP